Gestão de fumos e poeiras em operações de soldadura e rebarbagem

A gestão de fumos e poeiras em operações de soldadura e rebarbagem exige projetos feitos com algum cuidado. Ao coletar poeira e fumo em ambiente fabril, o sistema não deve apenas retirar as partículas nocivas da zona dos operadores, mas também deve fazê-lo de maneira segura contra o risco de explosões ou incêndio que possam ocorrer no coletor de poeira ou fumo.

O fumo da soldadura raramente é explosivo, mas grande parte é combustível; ou seja, embora haja pouco risco de explosão, há risco de incêndio devido à entrada de fagulhas no sistema. A rebarbagem, por outro lado, pode criar uma poeira muito explosiva, principalmente se estiver a trabalhar em alumínio. A rebarbagem e os fumos de soldadura requerem abordagens diferentes para uma correta gestão. Vejamos o que distingue cada um.

Requisitos para Rebarbagem

O sistema de extração de poeira da área de rebarbagem deve ser separado daquele usado para soldadura. A combinação de faíscas de soldadura e poeira de rebarbagem tem potencial para criar uma situação insegura. Além desse simples fato, os riscos nos dois processos são diferentes.

A configuração do filtro de poeiras na área de rebarbagem depende dos processos usados. Geralmente o sistema de extração pode ser uma campânula fixa, um braço extrator ou um pleno com fenda na parte de trás de cada estação. Para certos tipos de ferramentas e processos, a extração integrada na ferramenta também pode ser usada. Seja qual for o método, é fundamental garantir que o sistema é adequado para a quantidade de poeira produzida. A Conferência Americana de Higienistas Industriais Governamentais (ACGIH) e organizações deste tipo especificam parâmetros e recomendações para muitas aplicações.

Depois de capturar a poeira na fonte, a velocidade de transporte também é importante. Há que garantir que a poeira se desloca através das condutas e não pare, o que pode criar acumulações e entupir o sistema.

Em relação ao filtro de poeira, é recomendado fazer uma análise da poeira em questão para avaliar o perfil de risco e saber com o que está a lidar. Se a poeira for explosiva, há que tomar medidas para lidar com esse risco. Um aspeto importante é isolar as condutas para que, se houver uma explosão originada no coletor de pó, ela não se propague para o interior da fábrica. Da mesma forma, é importante que os coletores sejam equipados com painéis de alivio de explosão e que a área para onde a chama é direcionada esteja convenientemente delimitada para que não haja o risco de pessoas transitarem nessa área.

Requisitos para Fumos de Soldadura

Para a extração de fumos de soldadura, há uma ampla variedade de soluções para que o fumo seja mantido longe do operador, desde tochas com aspiração integrada, braços extratores, campânulas de extração ou purificação geral do ar da fábrica. A velocidade de captura é importante para garantir que a extração de fumo não afeta o gás de proteção e a qualidade da soldadura.

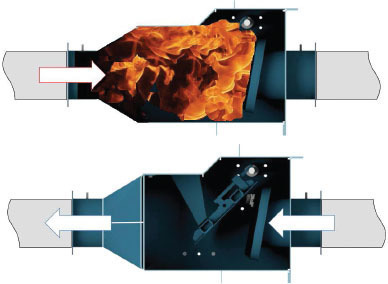

Um dos principais equipamentos de segurança para evitar um eventual incêndio no filtro é um pára-chispas. Estes tendem a ser incorporados na maioria dos coletores móveis. Os supressores de faíscas são projetados para criar uma rota tortuosa para a tentativa de passagem de uma faísca. Qualquer coisa com massa que se mova tem inércia; muitos pára-faíscas criam mudanças de direção, de modo a que as faíscas são forçadas a bater nas paredes e a perder velocidade o que as faz sair da corrente de ar, cair e perder o seu ímpeto.

Uma das últimas barreiras são os cartuchos de filtro em material de combustão retardada. Embora esses filtros não impeçam o início de um incêndio, minimizam o risco de propagação.

Muitos coletores de poeira também podem ser equipados com detetores de fumo ou sistemas baseados em IoT que monitorizam as temperaturas do caudal de ar e podem emitir um alerta, evitando mais danos colaterais com um incêndio no coletor de poeira.

Suporte IoT em operações de soldadura e rebarbagem

O coletor de poeira ou fumo protege os funcionários de partículas nocivas geradas durante as operações necessárias ao fabrico. Os coletores habilitados para IoT possibilitam rastrear o desempenho desses sistemas e reduzir o risco de falhas. Esses sistemas podem ser programados para monitorizar os dados que considerar críticos.

Faz sentido usar esta tecnologia para rastrear uma variedade de fatores-chave. O primeiro é um sensor de fluxo de ar, que garante que o caudal de ar aspirado pelo sistema é o necessário para atingir a velocidade de captura adequada no ponto de extração.

Associado a isso está a velocidade de transporte, particularmente importante para aplicações com poeira combustível. Se no projeto está estabelecida uma velocidade mínima para o transporte da poeira faz todo o sentido monitorizar adequadamente o caudal de ar para garantir que a poeira não assente, criando uma situação insegura.

No caso de poeira explosiva, deve sempre existir algum tipo de válvula de isolamento antes do coletor. Um sensor de acumulação de poeira nessa válvula de isolamento é um exemplo de um aviso que pode ser importante para alertar para problemas que só se detetariam em inspeções físicas à válvula.

Também podem ser usados sensores para monitorizar a queda de pressão no filtro. Além disso, pode igualmente monitorizar a poeira que se acumula na tremonha ou no balde coletor de poeiras. Quase todas as empresas que possuem filtros de poeiras já deixaram o balde transbordar e perderam a porta de visita do coletor, o que cria uma enorme confusão na hora de esvaziá-lo. Os sensores podem ajudar e muito para este problema.

Outra consideração importante além da segurança e do tempo de atividade é a eficácia do funcionário. Muitos soldadores são responsáveis pela manutenção do filtro de fumos; remover essa responsabilidade dos soldadores é uma vantagem definitiva.

No lado limpo da descarga do coletor, os monitores de emissões podem alertar se houver algum elemento filtrante roto ou se ele estiver instalado incorretamente.

Também é possível monitorizar a vibração do ventilador. Isto é particularmente importante em sistemas centralizados com um grande ventilador dedicado. Se esse ventilador avariar (por estar desequilibrado ou por uma falha catastrófica), os prazos para obter peças de reposição podem ser um desafio. Se houver um monitor que dê o alerta com antecedência, poderá ser feita a manutenção preventiva necessária, o que pode fazer uma grande diferença no funcionamento da fábrica.

Nos casos em que se usem válvulas rotativas para descarga, é possível monitorizar se estas estão a rodar e a descarregar a poeira. Conforme mencionado anteriormente, a monitorização das temperaturas da corrente de ar pode alertá-lo sobre o risco de incêndio. Igualmente para processos em que não se pode descer abaixo de uma determinada temperatura.

Cumpra os requisitos atuais de exposição a fumos de soldadura para reter funcionários talentosos

Oficinas limpas e seguras têm maior probabilidade de reter funcionários talentosos - um recurso que se está a tornar cada vez mais difícil de encontrar. Garantir que o sistema de extração de poeiras e fumos está projetado para operar da maneira mais eficaz possível é uma maneira de ajudar a manter o ambiente limpo e seguro.

Este artigo foi publicado originalmente na Canadian Metalworking - Outubro de 2022

Loading...